初めまして,きー坊です。

突然ですが,皆さんは3Dプリンターについてどのような印象をお持ちでしょうか。

自分のアイデアを具現化できる機械!

複雑そうでよく分からない…

意外とシンプルそう?

など,様々なご意見やイメージがあると思います。

名前は聞いたことあるという方でも,実際に見たことがある方は少ないかもしれません。

初期の型は1980年代から開発されていたといわれておりますが,企業や家庭にも導入しはじめられたのはここ数年のお話で,まだ広く普及しているとは言えません。

それゆえに,購入を検討している方の中には

「何から探せば良いのか分からない」

「種類が多そうで自分に何が合っているのか分からない」

という疑問から,最初の一歩を踏み出せない方も少なくないと思います。

そのような,3Dプリンターに興味はあるけど知識がなくて困っているという方向けに,今回から3Dプリンターに関する基礎的な知識をおさらいしながら,3Dプリンターについてより詳しく皆さんと一緒に学んでいきたいと思います。

それでは早速,3Dプリンターの種類から見ていくことにしましょう。

3Dプリンターの種類

一般的な3Dプリンターは大きく、熱溶解積層方式(FDM方式)と光造形方式(SLA方式,DLP方式)に分けることができます。

両者ともに共通することは印刷したい3DモデルをMRIやCTスキャンのように輪切りにし,一層ずつ積み重ねるように生成していくということです。

今後の記事でお話しする予定ですが,この積み重ねるという方式が、3Dプリンターが様々な形を生み出せる理由であり,弱点にもなりうる特徴でもあるのです。

細かい話はさておき,それぞれ印刷方式を簡単にまとめると以下のような違いがあります。

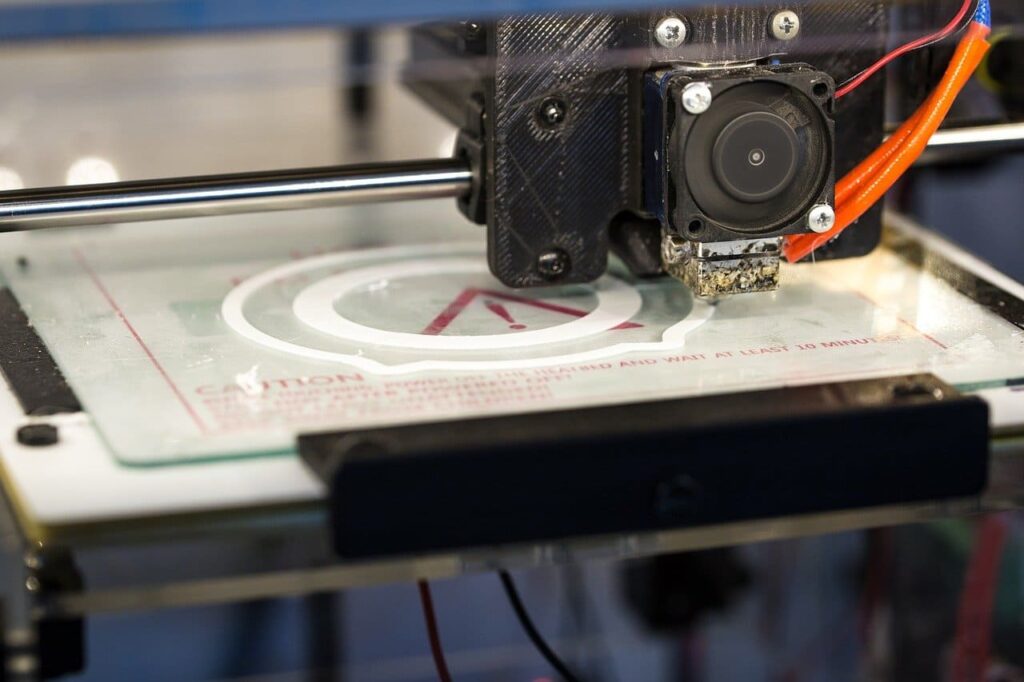

熱溶解積層方式(FDM方式)

材料となる細い線状の熱可塑性樹脂を熱で溶かし,ノズルから押し出して積み上げ,冷却によってその場に固める。

光造形方式(SLA方式,DLP方式)

液体状の光硬化性樹脂(レジン)に光を当てることで,一層ずつ特定の形に固めていく。

これだけではよく分からないかもしれませんが,安心してください。次項から,それぞれの造形方式についてより詳しく見ていきます。

熱溶解積層方式(FDM方式)

まずは,家庭用としても比較的扱いやすい熱溶解積層方式(FDM方式)からご説明します。

以下の3つの項目で順にお話しようと思います。

- 材料(フィラメント)

- エクストルーダー

- ベッド

FDM方式に使われる材料(フィラメント)

PLAやABS,PETGといった材料が広く使われています。材料の特性や注意点などはまた別の記事で詳しくお話しします。

ここで知っておいていただきたいのは,いずれも熱するとドロドロの状態に溶けてしまう”熱可塑性樹脂”であるということです。これらを含めたFDM方式の3Dプリンターの材料を総称してフィラメントと呼びます。

フィラメントを針金のような線状にし,スプールと呼ばれる筒に巻き付けたものが一般的に売られています。例えば,以下のような商品です。

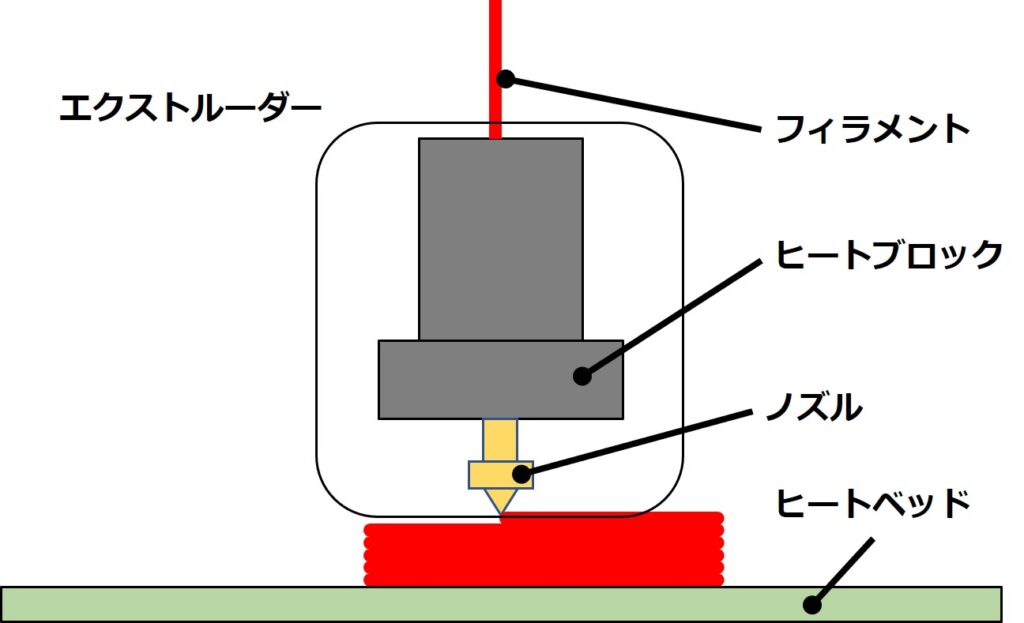

エクストルーダーとは

エクストルーダーはヘッドとも呼ばれますが,そもそもエクストルーダーとは何でしょうか。

機種によって形や構造は若干異なりますが,基本的な機能は同じです。エクストルーダーを構成しているパーツと共に役割を順に説明すると以下の通りになります。

1.送りギアで材料(フィラメント)を取り込む

2.ヒートブロックの熱で溶かす

3.ノズルから押し出す

ここから分かるように,3Dプリンター独自の機能はほとんどエクストルーダーが担っています。それとともに,特別なことはしていないこともご理解いただけると思います。

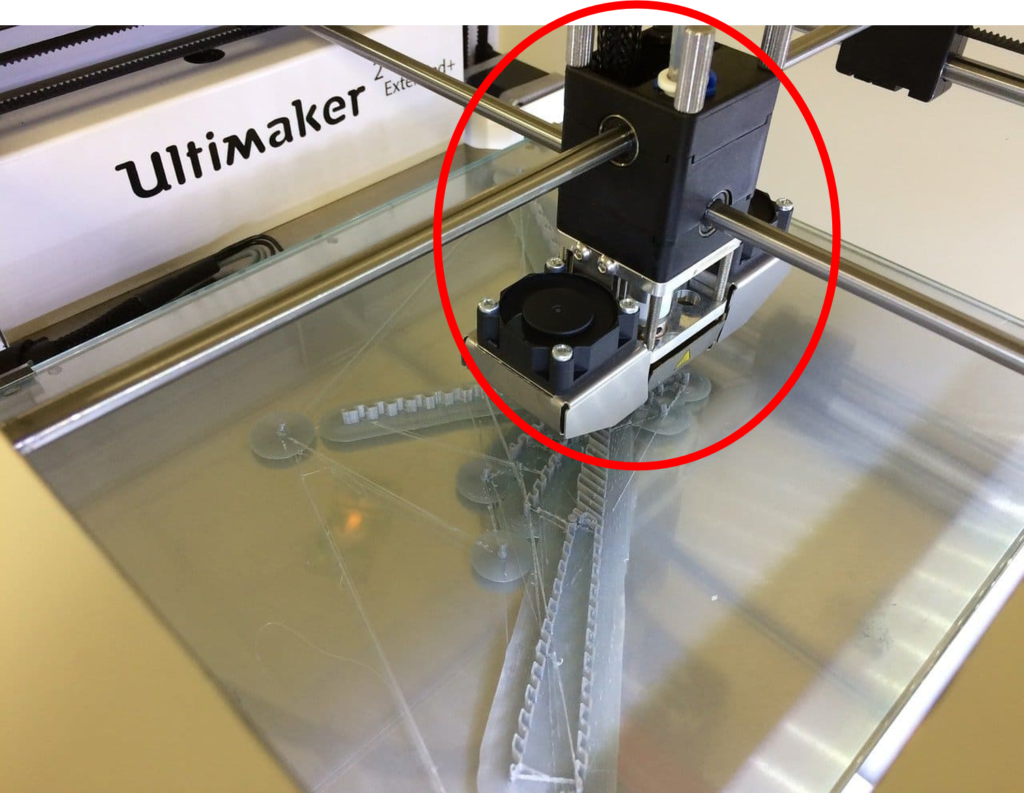

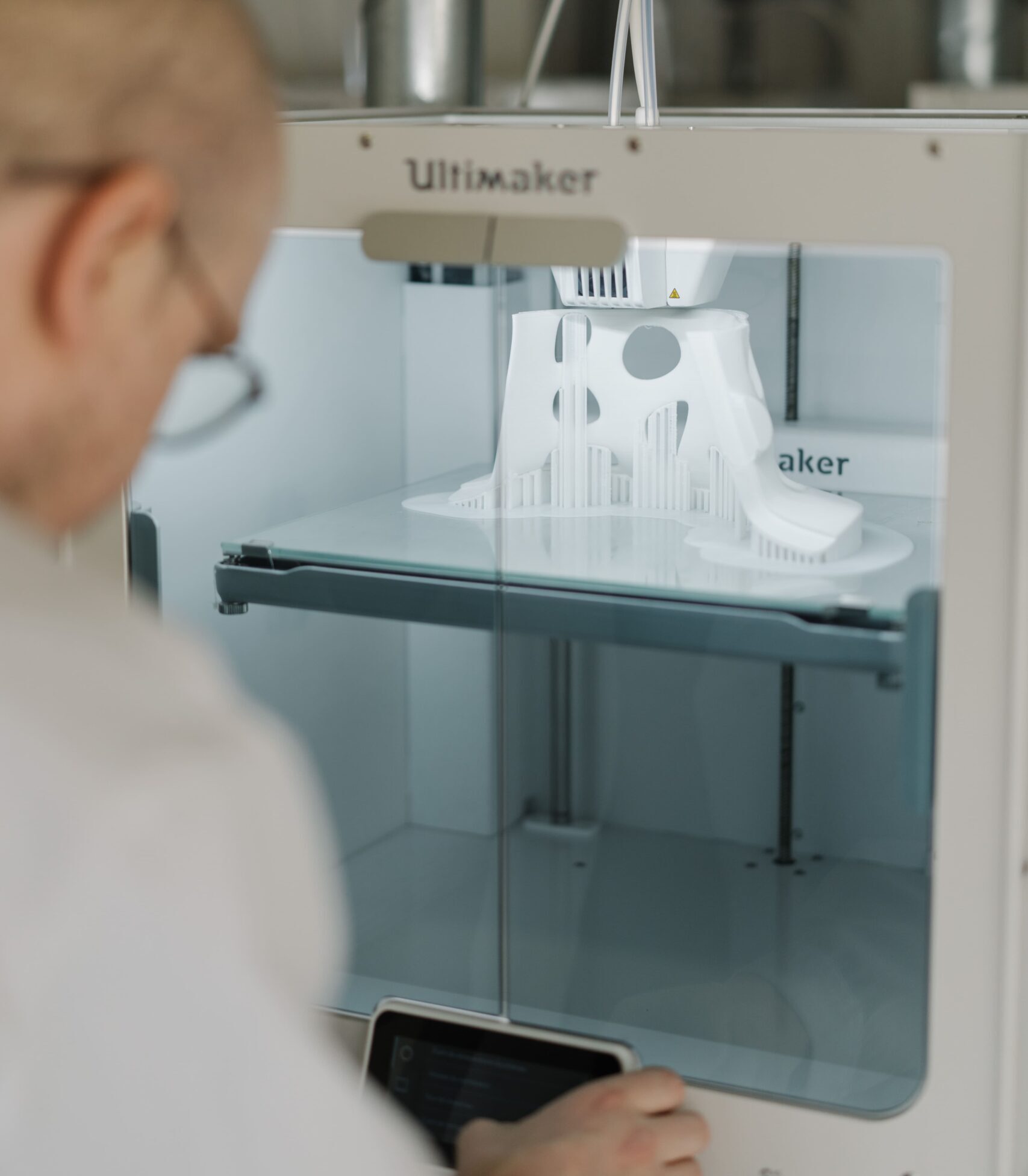

参考までに,以下の写真の赤い丸の部分がエクストルーダーで,印刷の様子を見ていただくと,この部分が動き回っているはずです。

FDM方式のベッド

最後に,ベッド(プラットフォーム)についてお話します。

言ってしまえば「3Dモデルを積層するための土台」です。しかし,実は3Dプリンターの造形においては奥が深いパーツでもあるのです。

FDM方式の3Dプリンターの中でも性能に応じて2種類のベッドがあり,安価なものはただの水平な板ですが,少し機能が追加されているモデルだとヒートベッドと呼ばれるベッド本体も加熱できるタイプがあります。

ベッドの素材や形状,加熱温度による造形の違いなど,お話ししたいことはたくさんあるので,こちらも別の記事にまとめておきたいと思いますが,ここでは簡単にヒートベッドの意味についてご説明します。

先ほどご説明した通り,FDM方式は熱可塑性樹脂を溶かして押し出し,冷却によって固めています。そのため,材料が熱収縮の影響を受けます。

急激に材料が冷やされるほど,冷却時の変形量が大きくなる,とされています。

材料ごとに適切な温度にヒートベッドを加熱しておくことで,徐々に冷却を行い,できる限り反りやひび割れのような現象を抑えるように工夫をしているのです。

熱溶解積層方式(FDM方式)のメリット・デメリット

最後に,FDM方式に共通するメリットとデメリットをまとめておきたいと思います。

FDM方式のメリット

- 印刷が気軽に行える

- 材料(フィラメント)代が比較的安い

- 材料の幅が広い(硬い素材,ゴムのような弾性素材,水溶性の素材など)

- 構造がシンプルなので慣れてしまえばメンテナンスがしやすい

- 機種によって自分好みに魔改造を施せるものもある

FDM方式のデメリット

- 造形方向(積層方向)に弱い

- 積層痕が目立つ

- 印刷時間が掛かる

- 使う素材や条件次第で反りが大きく発生することがある

- 同様に,ひずみが大きく生じることがある

簡単ではございましたが,以上を熱溶解積層方式(FDM方式)のご紹介といたします。

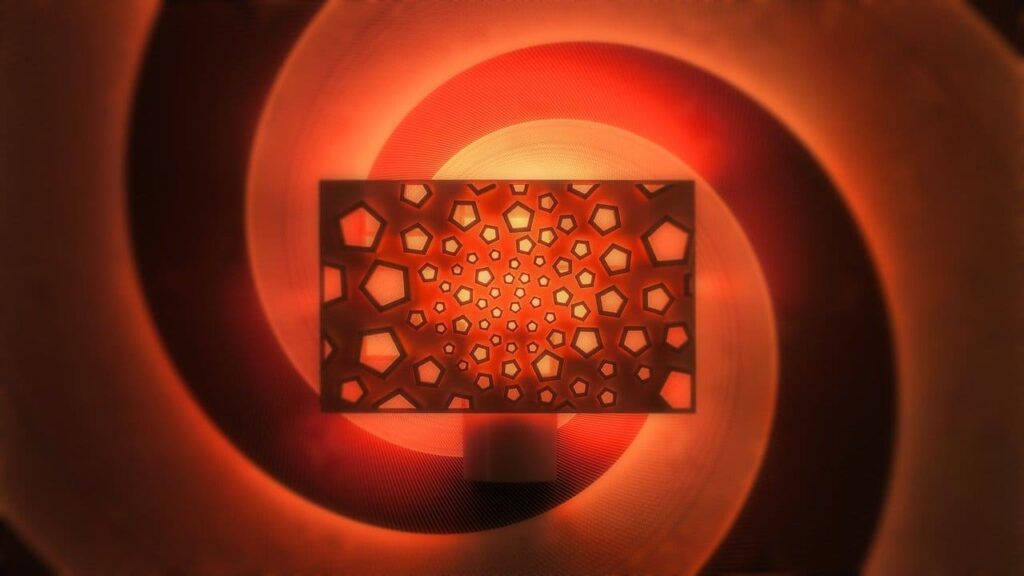

光造形方式(SLA方式,DLP方式)

続いて,光造形方式(SLA方式,DLP方式)についてご説明します。

標準的な光造形方式の3Dプリンターにおける造形方法は,先ほどお話しした通り一層ずつ重ねていくという意味ではFDM方式同じですが,造形方向は上下が反転します。

言葉で言われても想像しづらいと思うので,こちらの参考動画を見ていただくと早いかもしれません。

個人的には光造形方式のタイムラプスは見ているだけ気持ちが良いので好きです。

FDM方式に使われる材料(レジン)

まずはFDM方式のときと同様に材料からお話していきます。

レジンと呼ばれる光硬化性樹脂(紫外線硬化性樹脂)を利用します。レジンは液体でボトルに入って売られています。

レジンを少しずつ硬化させてモデルを作り上げるため,基本的には印刷後は硬化させていない液状のレジンに覆われています。そのため,FDM方式とは異なり,印刷後に洗浄という処理が必要となります。

最近では以下の商品のような水洗い可能な樹脂が登場し,後処理の面倒さは減ったと思います。

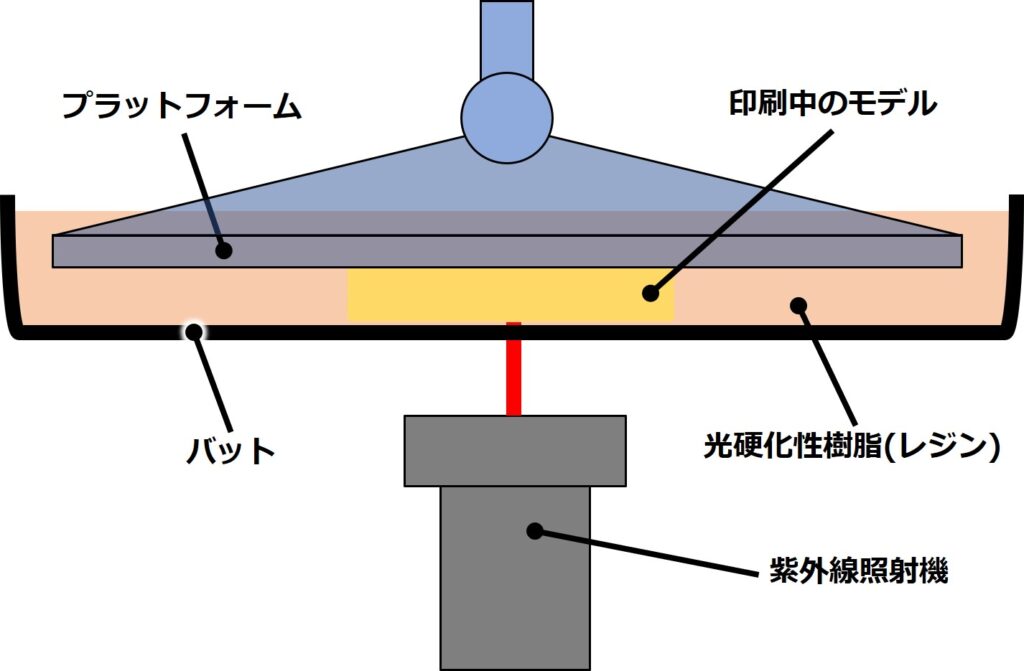

光造形方式の印刷方法

続いて,光造形方式がどのようにモデルを生成するのかを具体的にご説明します。

なぜプラットフォームが反転しているのか,その理由も光造形の方法に起因します。簡単に印刷順序を示すと,以下の通りです。

1.バットにレジンを入れる。

2.プラットフォームをバットの底面ギリギリ(一層分の隙間を残すところ)まで下げる。

3.光を当てて特定の部分を硬化させる。

4.プラットフォームを一層分上昇させる。

以下,3と4の繰り返しです。仕組みを簡易的に図にすると以下のようになります。

細かい話をすると,光造形方式のなかでも,SLA方式とDLP方式に分かれています。

SLA方式では,いわゆるレーザー光線を照射してレジンを硬化させます。そのため,解像度(3Dプリンターでは印刷精度ともいえる)はかなり高く印刷できるものが多いです。ただし,当然レーザー光線がモデルの形を辿る分の時間は掛かります。

一方DLP方式では,面状の光を照射して一層分を一気に硬化させます。印刷速度が速いというメリットがあります。しかし,光を放射する部分の大きさは一定であるため,大きなモデルを印刷する時には,小さなモデルで印刷する時に比べて解像度が粗くなります。

光造形方式のメリット・デメリット

光造形方式でもメリットとデメリットをお話ししておきます。基本的にはFDM方式との比較になります。

光造形方式のメリット

- 積層痕が目立たず,滑らかな表面になる

- 透明度の高い造形が可能(フィギュア等に有用)

- 解像度が高いものが多く,精度の高いものや細かいパーツを印刷できる

- 印刷速度が速く,一気に多くのパーツを印刷してもあまり時間が伸びない

光造形方式のデメリット

- 材料(レジン)代が高い

- 印刷の後処理が面倒(洗浄やろ過など)

- 太陽光により劣化する

このようなところでしょうか。他にもご意見があればコメントしていただけと嬉しいです。

以上を光造形方式(SLA方式,DLP方式)のご紹介とさせていただきます。

まとめ

今回は「3Dプリンターとは」という主題でお話をさせていただきました。3Dプリンターに対する疑問点や漠然と難しそうという印象は解消されたでしょうか。熱溶解積層方式と光造形方式の両者に長所と短所があるため,今回の記事や今後の記事を参考に自分の目的に合わせて選択していただけると幸いです。

説明を省略した箇所や簡略化してしまった部分も少なくないので,物足りなく感じた方もいらっしゃるかもしれません。当ブログでは3Dプリンターのパーツや材料,スライサーソフトにもそれぞれ焦点をあて,詳細な説明や検証なども行っていきたいと考えております。

また,今回ご紹介した3Dプリンターの印刷方式はあくまで一般的なもので,業務用のモデルや高価なモデルではこれら以外にも粉末焼結積層方式や,マテリアルジェッティングなど特殊な造形方式を採用しているものもあります。

ぜひ,皆さんの3Dプリンターライフのご参考にしていただければ幸いです。それでは次回の記事でお会いしましょう!

コメント

[…] […]

[…] […]